Die HEIDENHAIN MULTI-DOF Technologie beflügelt das Hybrid Bonding

Höhere Genauigkeit und mehr Durchsatz

Die halbleitertechnische Voraussetzung zur Entwicklung von Systemen für Künstliche Intelligenz war der Wechsel von monolithischen Chipstrukturen hin zum Chiplet-Design. Der modulare Aufbau und die Verteilung von Funktionen auf einzelne Chiplets sorgte wesentlich für die notwendigen rasanten Fortschritte in der Rechenleistung seit Beginn der 2020er Jahre. Hand in Hand mit dem Chiplet-Design geht eine weitere Miniaturisierung der Fertigungstechnik. Waren im Jahr 2010 noch Kontaktabstände von 10 µm und damit Genauigkeiten von 1 µm der Standard in der Chipfertigung, liegen diese Werte aktuell bei 2 µm und 200 nm – bei einer klaren Forderung nach weiterer Optimierung seitens der Industrie, z. B. um Chips für humanoide Roboter und autonomes Fahren zu realisieren.

Die Chiplet-Fertigung zielt aber nicht nur auf eine weitere Miniaturisierung. Wurde in den vergangenen Jahren für die kleineren Strukturen eine Reduzierung des Durchsatzes in der Fertigung als Kompromiss in Kauf genommen, steht inzwischen auch wieder eine deutliche Steigerung der Produktivität auf der Agenda der Halbleiter-Hersteller. Diese Tür in die höheren neuen Genauigkeits- und Performancedimensionen eröffnen Messgeräte mit MULTI-DOF TECHNOLOGY von HEIDENHAIN.

Dplus-Messgeräte von HEIDENHAIN für Front End, Mid End und Back End

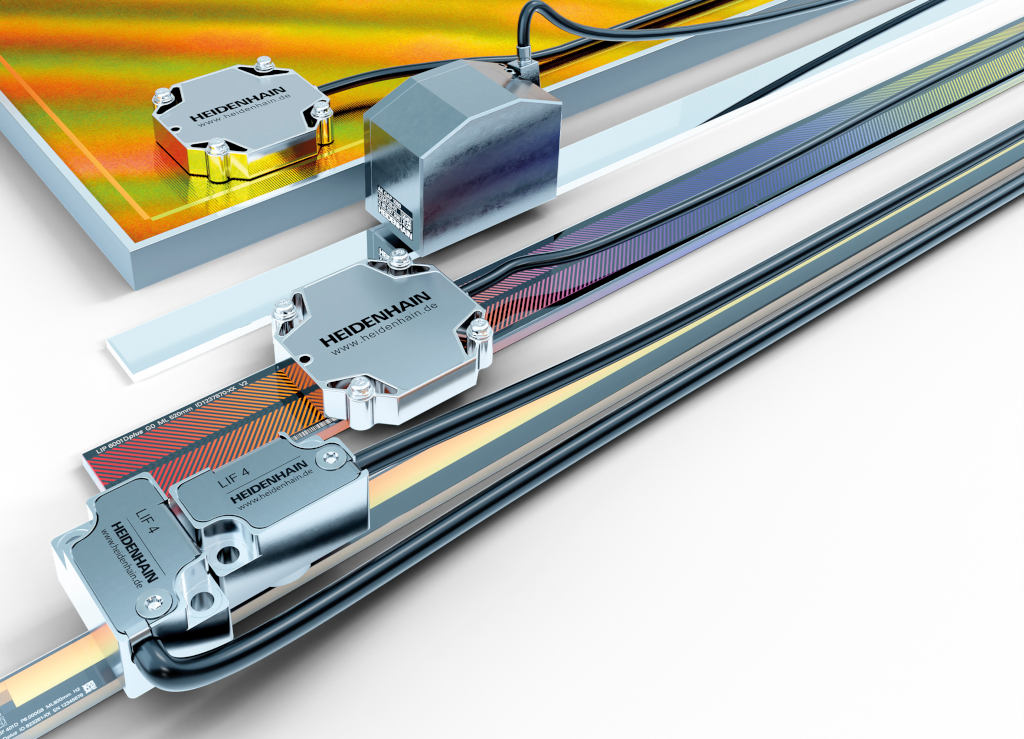

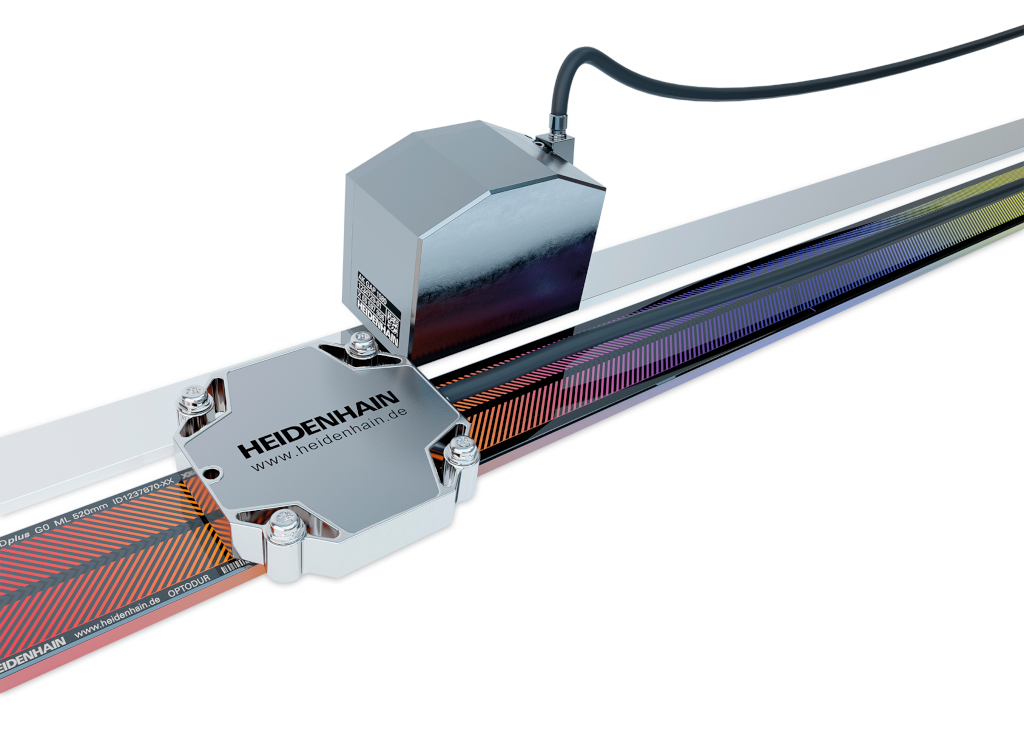

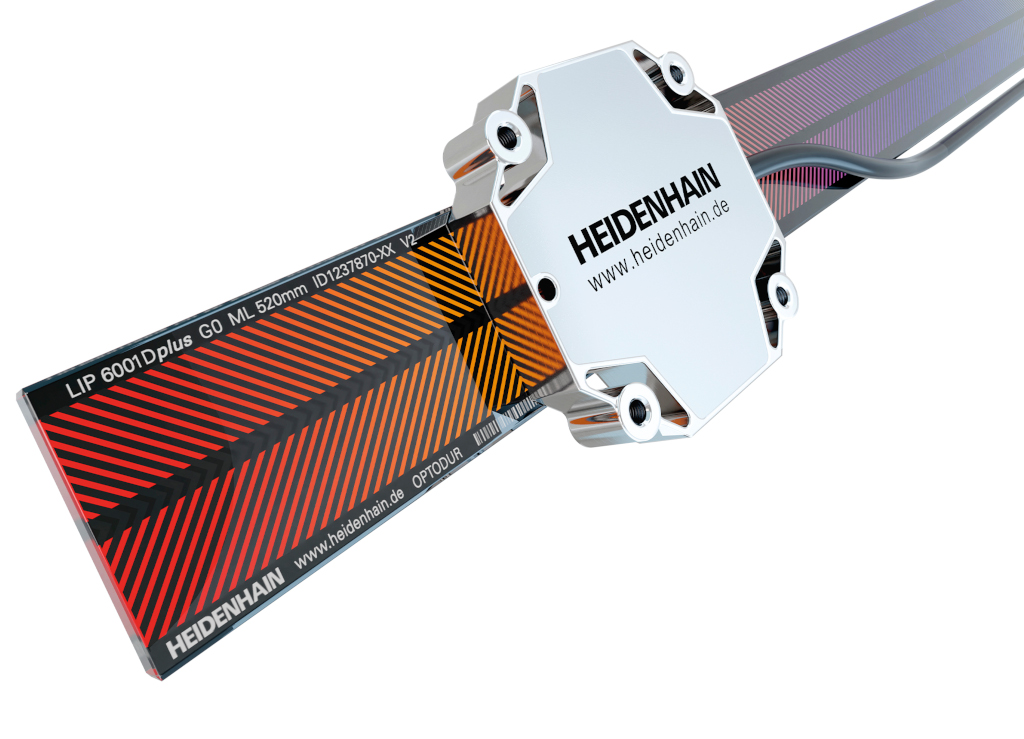

Leistungsstarke Messgeräte von HEIDENHAIN kommen in allen Bereichen der Halbleiter- und Elektronikfertigung zum Einsatz – vom Front End über das durch die Chiplet-Technologie neu entstandene Mid End bis zum Back End. Aus dieser langjährigen Erfahrung resultiert bei HEIDENHAIN ein umfassendes Know-how zu den spezifischen Anforderungen und Trends der Halbleiter- und Elektronikfertigung, das zur Entwicklung der MULTI-DOF TECHNOLOGY geführt hat. Messgeräte mit MULTI-DOF TECHNOLOGY erfassen zusätzlich zur eigentlichen Messrichtung bis zu sechs Freiheitsgrade, weshalb sie die Bezeichnung Dplus für die zusätzlich gemessenen Dimensionen im Namen tragen.

MULTI-DOF Technologie: genauer als 200 nm positionieren

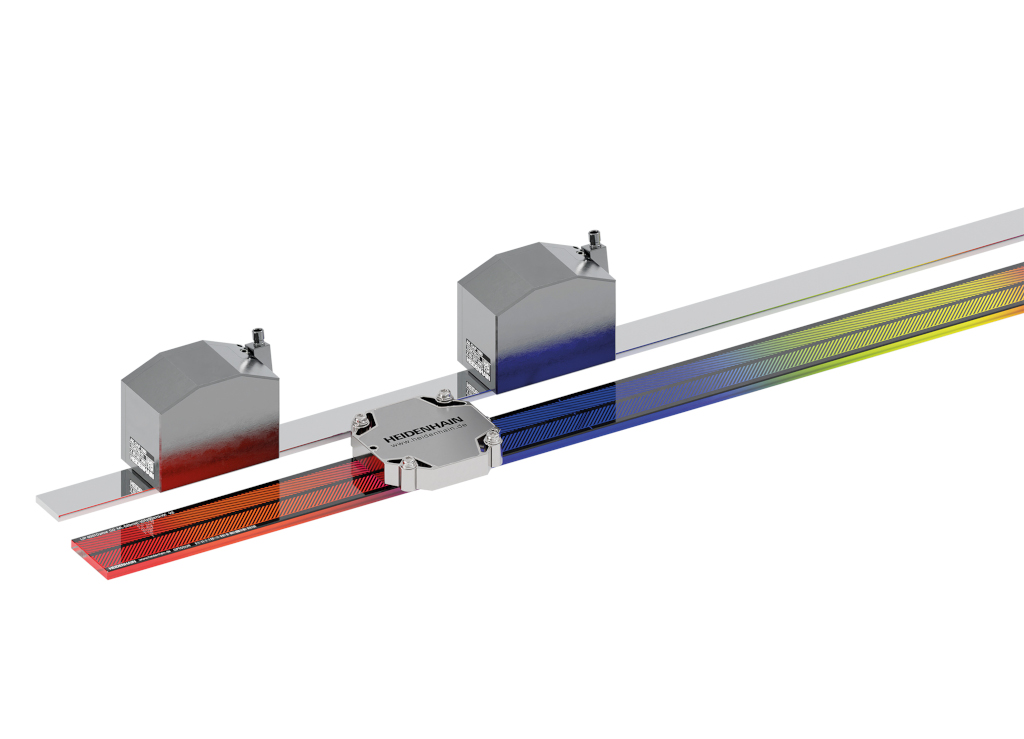

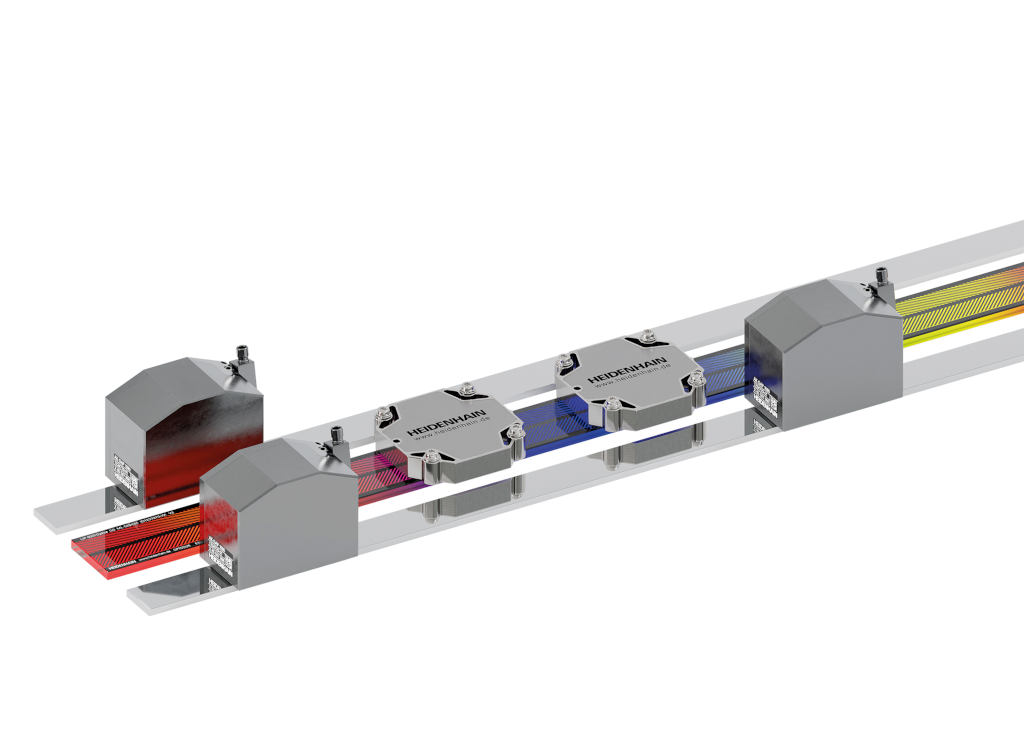

Mit diesen zusätzlich gemessenen Freiheitsgraden ist es möglich, Fehler zu erkennen und zu kompensieren, die in der Praxis unvermeidbar sind. Dazu gehören unter anderem Geradheitsabweichungen aus der Führungsungenauigkeit der Linearführung, thermische Einflüsse oder Fertigungs- und Montagetoleranzen. Die Erfassung dieser Daten steigert nicht nur die Genauigkeit des Positioniervorgangs, sondern ermöglicht gleichzeitig eine höhere Dynamik. Bereits mit der einfachsten MULTI-DOF-Lösung, dem offenen Längenmessgerät LIP 6000 Dplus für die Erfassung von zwei Freiheitsgraden mit einem Maßstab und zwei Abtastköpfen, sind Positionsgenauigkeiten unterhalb von 1 µm bei bis zu 5 kUPH möglich. Jeder weitere Freiheitsgrad verbessert die Genauigkeit nochmals, sodass in Zukunft deutlich genauer als mit den aktuellen 200 nm positioniert werden kann.

Komplette Systeme für die Fertigung aus einer Hand

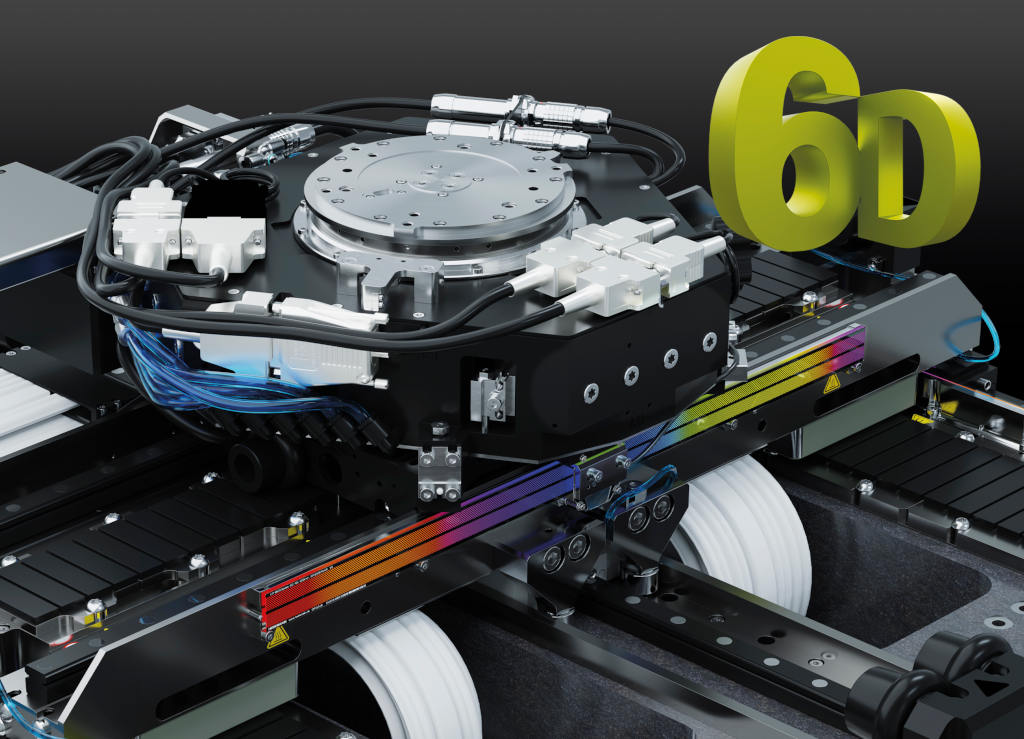

Um diese Potentiale bei Genauigkeit und Dynamik auszuschöpfen, sind seitens der Maschinen und Anlagen lediglich die Standardvoraussetzungen zu erfüllen, wie sie auch für herkömmliche Längenmessgeräte der Baureihe LIP 6000 gelten. Der Anbau und Betrieb von Dplus-Messgeräten mit MULTI-DOF TECHNOLOGY erfolgt wie bei diesen Standardgeräten. Oder ist sogar noch komfortabler. Denn HEIDENHAIN bietet die Lieferung komplett aufgebauter und vermessener Baugruppen an. Sie sorgen dafür, dass die Absolutgenauigkeit der Messgeräte auch tatsächlich in der Kundenapplikation ankommt. Durch dieses Konzept der TRANSFERABLE ACCURACY von HEIDENHAIN erreichen Messgeräte ihre zertifizierte Genauigkeit unbeeindruckt von der Anbausituation, von Kippbelastungen und äußeren Einflüssen wie Vibrationen, Schockbelastungen oder Temperaturschwankungen. Das erhöht nicht nur die Genauigkeit, sondern auch die Performance. High-End-Bewegungssysteme von ETEL kombinieren HEIDENHAIN-Messgeräte mit hochperformanten Direktantrieben, leistungsstarken Bewegungssteuerungen und Positionsreglern sowie richtungsweisenden Lösungen für die Schwingungsisolation zu kompletten Plattformen für die unterschiedlichsten Aufgaben wie die Front End Prozessüberwachung, Advanced Packaging oder die Komponentenprüfung.

Das EnDat 3-Interface: Zukunftsfähig für die digitale Fertigung

Die EnDat 3-Schnittstelle von HEIDENHAIN bietet für MULTI-DOF-Applikationen ebenfalls zahlreiche Vorteile. Dazu gehören in erster Linie die Berechnung und Übertragung aller relevanten Positionswerte über ein einziges Kabel. Darüber hinaus stehen über EnDat Systeminformationen, also das sogenannte elektronische Typenschild, sowohl zum Messgerät als auch zum System zur Verfügung. Dies erlaubt eine automatische Inbetriebnahme des Messgeräts und – durch Ablage von Systemdaten durch den OEM – auch des Gesamtsystems. Außerdem bietet EnDat 3 viele Vorteile bei der Einbindung externer Sensoren und bei der Online-Diagnose, indem Daten von Temperatursensoren oder für Condition Monitoring und Predictive Maintenance an die Bewegungs- oder Positionssteuerung der Fertigungsanlagen für Halbleiter und Elektroniken übertragen werden.

Uli Poestgens

Marketing Communications

+49 8669 31-3952

presse@heidenhain.de